Im zweiten Teil der Beitragsreihe zum Conformal Coating erklären wir wichtige Aspekte rund um den Aushärtungsprozess, die Entfernung der Beschichtung zu Reperaturzwecken und das Erkennen von häufig auftretenden Fehlern.

Schon gelesen? Hier geht es zum ersten Teil des Conformal Coating Guides. Dort finden Sie Informationen rund um verschiedene Beschichtungsmaterialien, Auftragungs- und Messmethoden.

Aushärten

Verdunstung

Bei dieser Methode verdunstet der flüssige Trägerstoff und hinterlässt das Beschichtungsmaterial. Der Trägerstoff ist meist wasser- oder lösungsmittelbasiert, wobei beide Methoden mit Vor- und Nachteilen einhergehen. Der schnelleren Aushärtung und geringen Feuchtigkeitsempfindlichkeit bei der Verwendung von Lösungsmitteln steht eine erhöhte Flammbarkeit gegenüber, die bei der Fertigung berücksichtigt werden muss.

Feuchtigkeitsaushärtend

Warmhärtend

UV-Cure

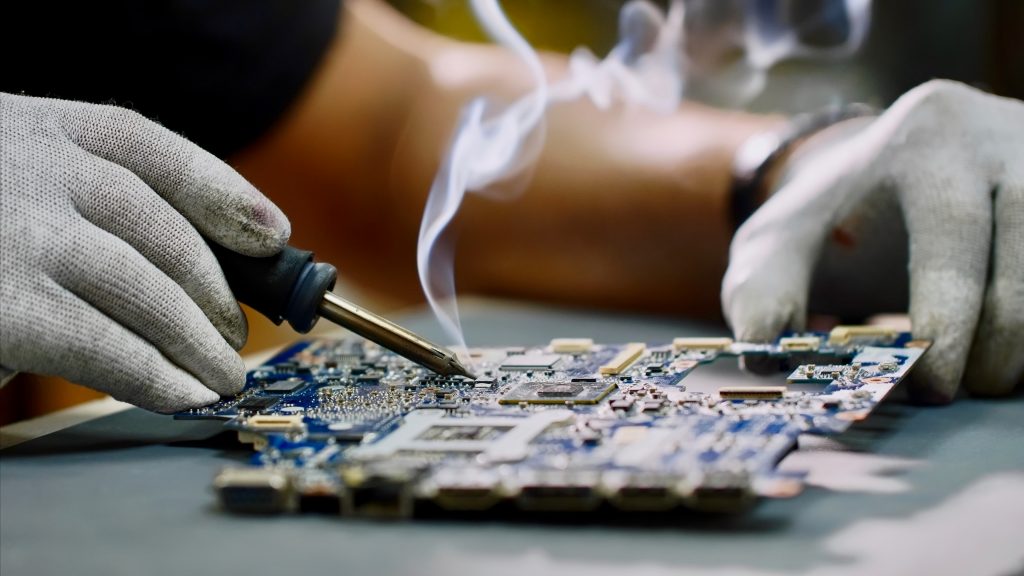

Entfernung

Lösungsmittel

Mit Hilfe eines Lösungsmittels können viele Beschichtungen entfernt werden. Für diese Methode muss jedoch sichergestellt werden, dass die Leiterplatte nicht vom Lösungsmittel beschädigt wird. Am besten funktioniert diese Entfernungsmethode mit Acrylbeschichtungen. Dagegen sind Epoxid-, Urethan- und Silikonbeschichtungen schwieriger damit zu entfernen. Überhaupt nicht mit Lösungsmitteln entfernbar sind Parylenbeschichtungen.

Abziehen

Durchschmelzen

Microblasting

Abschleifen

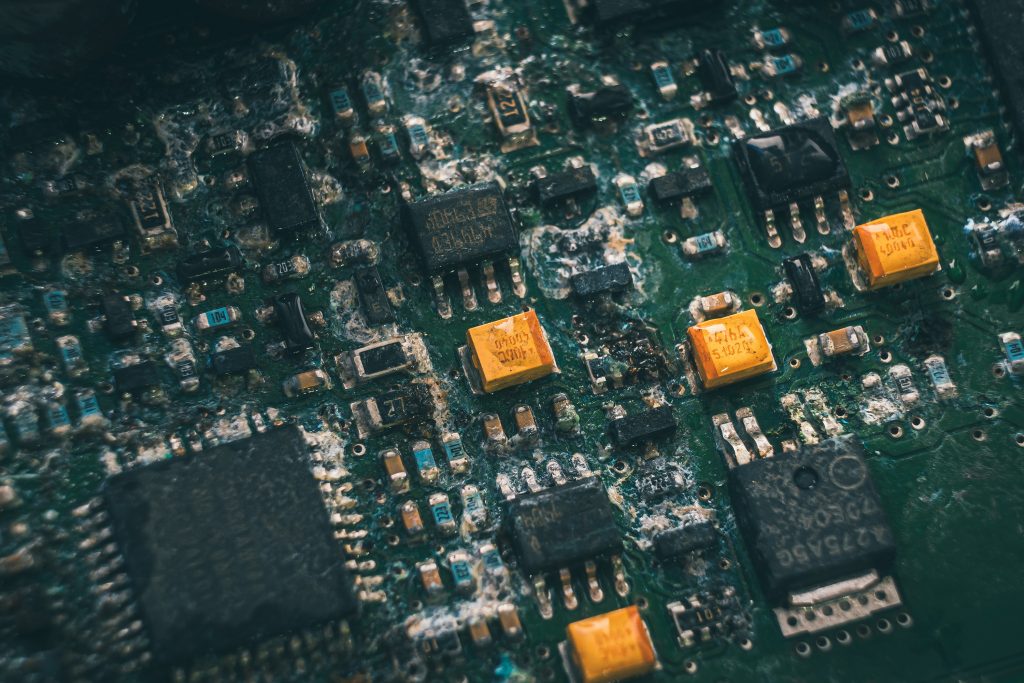

Gewöhnliche Fehler

Diese Fehler treten beim Beschichtungsverfahren besonders häufig auf:

Entnetzung

Delamination

Luftblasen

Kleinere Luftblasen entstehen meistens durch die Mischung der Beschichtung oder beim Sprühen. Auch beim Aufbürsten können Luftblasen entstehen, wenn zwischen mehreren Beschichtungen nicht genug Zeit verstrichen ist.

Blasenbildung und Hohlräume

Weitere Blasen können durch Lösungsmittel entstehen, die zwischen den Beschichtungslagen ausdampfen. Wenn eine Schicht zu dick ist oder der Aushärtungsprozess zu stark beschleunigt wird (durch Hitze), können die Dämpfe nicht durch die oberste Schicht austreten, wodurch Hohlräume in der Beschichtung entstehen.

Fischaugen

Orangenschaleneffekt

Bei diesem Fehler entsteht eine Orangenhaut-ähnliche Beschichtung, die durch mehrere Ursachen entsteht. Sie kann durch zu niedrigen Luftdruck beim Aufsprühen entstehen, wodurch die Beschichtung nicht ausreichend zerstäubt wird. Auch die Beimischung eines ungeeigneten Verdünnungsmittels mit zu hoher Viskosität kann zur Entstehung dieses Effekts führen, wodurch sich das Beschichtungsmaterial zu schnell ausbreitet, bevor es sich optimal verteilen konnte. Auch zu viele und zu nasse Beschichtungen können ursächlich sein.

Rissbildung

Bei diesem Fehler entstehen in der Beschichtung kleine bis lange Risse. Ein häufiger Grund hierfür sind eine zu dicke Beschichtung oder zu kurze Zeiten zwischen den Beschichtungsvorgängen. Auch eine zu hohe Temperatur im Aushärtungsverfahren kann ausschlaggebend sein. Vermieden werden kann dieser Fehler bei manchen Beschichtungen durch ein zweistufiges Vorgehen, bei dem zuerst mit niedrigerer Temperatur ausgehärtet wird und im Anschluss höhere Temperatur angewendet werden. So können Lösungsmittel optimal ausdampfen.

Bereit für Conformal Coating?

Kontaktieren Sie Ihren SKA Tech Ansprechpartner

für Verbrauchsmaterial

Benjamin Korherr

Head of Sales

Tel: +43 1 5863658-21

Mobile: +43 664 88622258

Mail: bkorherr@skatech.at

Vernetzen bei LinkedIn